地址:江苏省如皋市白蒲镇前进工业园区

电话:本站出售中

Email:atm@siteatm.com

联系人:沈先生

手机: 13646285454 |

| |

|

|

|

基于LabVIEW的变转速液压监测系统

|

| 发布时间:

2018/2/9 |

液压机设备液压系统中的压力、流量、油液温度、电动机及马达的转矩、转速等这些物理参数反映了系统的工况及运行状态,往往需要对这些参数进行实时监测。传统的基于PC技术的液压动力参数监测系统多以C语言为开发平台,编程复杂、费时、费事,界面难以做到人性化。而应用虚拟仪器(LabVIEW)编程技术的监测系统,编程简单、高效、直观,较易编制更具人性化的人机界面,并且维护方便,功能扩展和软件升级都容易实现。本节基于LabVIEW编程技术,以泵控马达变转速节流复合调速系统为研究对象,对其参数监澜系统进行了研究。该监测系统利用LabVIEw软件的图形化软面板、丰富的数据处理库以及模块化设计思想,实现了对变转速液压动力系统多参数的实时采集、记录、分析、处理及报警。该系统编程较简单、直观,人机界面友好,具有良好的开放性和可扩展性,能更好地满足变转速液压动力系统动态参数监测的需要。

1.变转速液压试验系统

变转速液压技术是一种新型节能技术,泵控马达变转速调速系统是变转速液压设备液压系统中一类基本的传动系统,但变转速调速系统存在响应慢、快速加速及快速减速特性差、速度刚性随负载变化大等缺点,限制了这种节能传动系统的普及及发展。泵控马达变转速节流复合调速系统是由变频器、电动机、泵、流量控制阀和马达组合而成的一种液压传动系统,该系统调节灵活、方便,响应快,而且能耗小。

图是泵控马达变转速节流复合调速试验系统原理图。三相电源接入变频器l的输入侧,变频器1将380V/50Hz的工频电源变换成特定电压信号供给异步电动机2,电动机2带动主泵3旋转,主泵3输出一定流量的压力油,压力油经单向阀4、截止阀5和比例方向阀7驱动双向定量马达8做回转运动,马达8出油口的低压油经比例方向阀再流回油箱。

2.监测系统组成结构

系统由相应传感器、信号调理模块、信号端子板(CB--68LP)、DAQ数据采集卡 PCI一6024E)、计算机组成,如图5—25所示。

4个压力传感器分别安装在泵及马达的进出油口处,通过悬挂在充满油的腔体内的硅芯片来感受压力的变化,将电阻率的变化转换成电流(4一20mA)的变化,通过电流的变化来医应压力的变化。 2个转矩转速传感器通过配套二次仪表转矩转速仪将电动机轴和马达轴的转矩与转蘧转失为4~20mA电流信号。

信号调理模块主要使用电流一电压转化电路和硬件滤波电路将传感器输出信号转换成采集卡可识别的电压信号。

DAQ卡采用NI公司的PCI--6024E多功能PCI总线数据采集卡,将采集数据转换为数字信号后,进入计算机进行数据处理。PC卜6024E提供16路单端或8路差分的模拟量输人(12位分辨率)通道,以及2路坛位D/A模拟量输出通道;采样率为200kS/s;最大测量电压范围为-10~10V,最小测量电压范围为50一-50mV。同时采用PCI--6024E配套的端子板CB一68LP实现数据的传输。

3.监测系统软件实现

为了满足试验系统的现场实际需要,监测系统采用模块化的结构设计思想,以便进行设计、调试、修改和扩展。整个系统分为若干个独立的模块,各个模块执行不同的任务。兼顾系统运行效率及界面的友好性,程序在Windows环境下执行,采用LabVIEw软件编程。监测系统由数据采集主程序和参数设置、数据保存与回放、数据报警、剔除奇异点、滑动平均滤波等子程序构成。主程序流程图如图所示。

数据采集主程序主要使用LabVIEW中的DAQmx节点实现,将DAOmx Create Channel(AI-Voltage-Basic).vi(选择“Analog Input”一“Voltage”)放置在一个For Loop中,分别对输入接线配置、最大值、最小值、任务输入、物理通道和分配名称进行配置,进行多通道循环采样;在采样时钟中设置采样模式和采样速率;建立一个Stop if TURE的While循环,调用DAQmx写入节点读取数据。

子程序模块中,剔除奇异点程序的编程思想是:计算一个数组中数据的平均值和标准偏差,将数组中的每个元素与平均值作差,若差值大于标准偏差的3倍,就将当前值替换为这个数组的平均值。

滑动平均滤波的设计思想是:把连续取4个采样值看成一个队列,每次采样得到一个新数据放在队麾,并扔掉原来队首的一个数据(先进先出原则),把队列中的4个数据进行加权算术平均运算,就可获得新的滤波结果。这种滤波方法对周期性干扰有良好的抑制作用,平滑度高。

在主程序中直接调用封装好的剔除奇异点和滑动平均滤波的子程序,对采集的数据进行实时处理。

数据保存与回放子程序通过Report Generation Toolkit中的File I/O类函数生成Word报表。数据保存完毕后,还需要能够实现数据的回放,以便以后查阅数据,进行性能核算。因此,在数据查看与打印部分主要就是加载所保存文件的路径,然后添加一个打印报表的节点,可以根据需要选择打印机和打印份数,既方便又省时。数据报警模块主要包括参数设置部分和比较报警部分。在参数设置部分,设置系统各元件的实际参数,如泵的额定压力为31.5IV[Pa;马达的额定压力为16MPa;变频电动机的额定转速为1450r/rain,额定转矩为350N·m;摆线马达的额定转速为320r/rain,额定转矩为675N·m。参数设定完毕后,在比较报警部分调用参数设置子VI,将实际参数与设定参数进行比较,超出则报警。

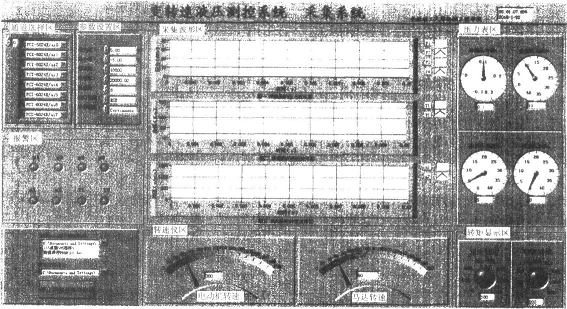

数据采集主程序的界砸如图5—27所示。

图5—27数据采集主程序的界面

数据采集主程序反映一个系统的整体印象,在设计时主要考虑将相似控件归类,强调关键部分以及颜色鹅整体协调。该界面主要包括通道选择区、参数设置区、采集波形区、压力表区、转速仪区、指示区、报警区与选择控制区。在通道选择区与参数设置区主要对 DAQ卡和采集参数进行配置;采集到的信号通过3个波形控件在采集波形区以曲线形式显示变化过程,同时通过相关仪表以指针和数值的形式显示实时瞬态值;运行参数著超过预先设置的安全值,报警区麴b暮渺就变成红色报警;选择控制区主要是生成word报表时加载报表模板,指定保存文侉路径,“停止采集并保存数据”按钮用于控制整个系统的运行状态。

系统的主程序是整个监测系统的灵魂。整个程序由一个顺序结构实现,首先通过 DAQmx函数库中相关的VI节点采集8路传感器信号,在While循环中实现8路信号的提取,然后分别进行数据处理、标尺转换后传至波形控件与仪表中显示,在后面的顺序结构中生成报表等。

总结小结

该系统已经应用于变转速液压试验系统的在线实时监测中,系统运行稳定可靠,各参数测量准确度达到98%,符合系统实际羹隶,可靠性和可扩展性良好。在以后的实际应用中,只需要根据所测传感器参数的要求略麟改,增减模拟通道,即可应用于其他工业生产参数的实时监测。

|

|

|

|

|

|