地址:江苏省如皋市白蒲镇前进工业园区

电话:本站出售中

Email:atm@siteatm.com

联系人:沈先生

手机: 13646285454 |

| |

|

|

|

挤压液压机的相关技术性能

|

| 发布时间:

2018/5/22 |

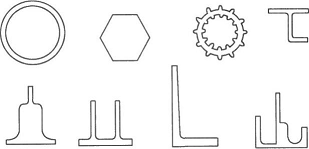

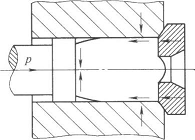

挤压液压机主要用于生产有色金属和黑色金属的各种管、棒、型材和线材,可以挤出各种截面形状的材料,包括复杂的带筋壁板,如图1所示。

图1挤压件的各种截面形状

用于挤压的有色金属有铜及铜合金、铝及铝镁合金等。铝和铝合金的挤压型材是良好的建筑结构材料,用于制造门、窗及顶蓬等;铜及铜合金的挤压制品则广泛用于各种管道及装饰,因此,随着近年房地产业的迅猛发展,也极大地促进了挤压工艺生产。

在现代化的航空和航天工业中,采用了许多铝、铝合金及铝镁合金的各种挤压制品。因此,挤压液压机的发展也十分迅速。

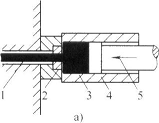

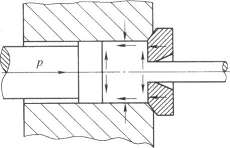

挤压工艺分为正挤压和反挤压。正挤压时金属流动方向和挤压轴运动方向一致,如图2a所示,而反挤压时两者方向相反,如图2b所示。

正挤压时由于锭子和挤压筒之间存在摩擦力,所以挤压力要比反挤压大30%左右。但是反挤压时由于锭子表面缺陷挤入挤压件,因此表面质量不太好。

通过挤压可以获得实心挤压件,也可以通过采用穿孔针获得空心挤压件,如各种管材。图3分别表示挤压实心件与空心件的示意图。

挤压实心件的工艺过程大致可分为以下几个阶段:

1-挤压件2-凹模3-锭子4-挤压简5-挤压轴

图2正挤压和反挤压

图3挤压实心件与空心件

(1)送料在挤压工艺开始前,先把锭坯送人挤压机中心线位置,由挤压轴将之推人挤压筒,再将挤压垫送入,并由挤压轴推人挤压筒。

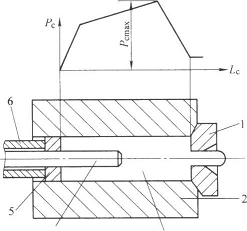

(2)填充挤压阶段挤压轴前进,使锭坯充满挤压筒,当有少量金属流入挤压模口时,填充阶段结束,如图7-72所示。

图4填充阶段与稳定挤压阶段 a)填充挤压开始b)突破挤压后进入稳定挤压

(3)突破挤压阶段被挤金属开始从模口流出时,挤压力上升到最大值,随之挤压力曲线出现拐点,如图7-73所示。

(4)稳定挤压阶段金属大量从模具孔中连续稳定流出,随着锭坯长度的缩短,摩擦力降低,挤压力逐渐下降。

(5)挤压工序终了挤压终了时,在挤压筒内剩下薄的一层压余,此时变形抗力增大,挤压力略有回升。

(6)分离挤压制品与压余

(7)分离挤压垫与压余

挤压空心件时,需有穿孔系统的工作。在填充挤压结束时,挤压轴稍许后退,穿孔针前进,开始穿孔。穿孔力随之很快上升到稳定穿孑L阶段,之后,随着摩擦力的增加,穿孔力进一步加大,如图7-74所示。当到达模具表面一定距离时,穿孔针前端的金属已无需穿孔,而处于被模具孔剪断的状态,穿孑L力逐渐降低,直至将穿孔“塞头”剪断,并从模孔中推出。

1-凹模2-挤压筒争_锭坯4-穿孔针 5-挤压垫 6-挤压轴

图5穿孔力变化曲线

挤压机分为立式和卧式,立式多为小型,目前大、中型挤压机多为卧式。又分为单动与双动,没有穿孔系统的为单动,主要用于挤压实心件,结构简单,也可利用舌形模来挤压空心件;双动的则带有穿孔系统,是目前大、中型挤压机的主要形式。

挤压液压机基本结构

挤压液压机一般由机架、主工作缸、运动系统(工作柱塞与活动横梁等)、导向系统、穿孔系统、挤压筒及辅助机构组成。

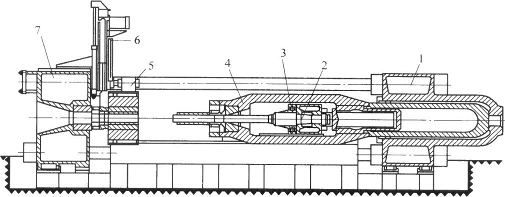

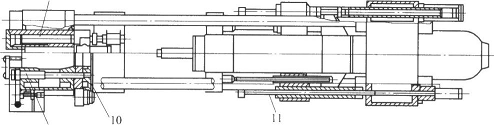

图6为一台双动卧式挤压机的结构简图。

挤压液压机结构特点

(一)机架

挤压液压机机架的特点是对其刚度要求高,因为机架的刚度直接影响到挤压制件的质量,因此,普遍对挤压机的受力机架以刚度为主控目标来设计,严格控制其承载时的变形量。

中、小型挤压液压机的机架有整体铸钢机架、钢板焊接机架及梁柱组合机架。图8为一台卧式挤压机的板焊结构机架,图7则为梁柱组合机架。

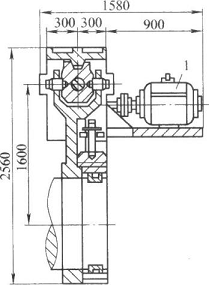

对于大、中型挤压液压机的机架则采用预应力组合机架,常见的有两种形式,一种是由带钩头的厚板叠加成的预应力拉杆和受压柱套组合机架;另一种是圆柱形拉杆和受压柱套组合机架,如图7-77所示。前者见于德国制造的挤压液压机,它结构紧凑,但预应力施加过程比较复杂;后者如近年西安重型机械研究所为山东丛林集团设计的100MN双动铝挤压液压机,四根预应力拉杆每根长17m多,直径96595mm,重达35.6t,预紧系数为1.25,即加压到,125M1N尉,梁与柱套之间的压应力才完全消失。当挤压力在0~100MN之间变化时,四根拉扦内韵总拉力和四根压套上的总压缩力在83.9至116.8MN之间变化,如图8所示,拉杆在100MN挤压力时最大伸长量为2.20nma。西安重型机械研究所近年设计的40MN及31.5MN双动铜挤压液压机也采用类似结梅。

(二)穿孔系统

穿孔系统用来完成锭坯的穿孑L过程,是挤压管件的必甍部分。它一般包括穿孔缸、穿孔柱塞、穿孔杆、穿孔动梁、穿孔针、穿孔限位器及调程装置等部分。穿孔系统又分内置式和外置式(后置、侧置)。

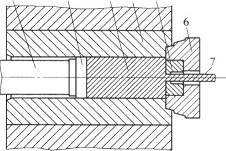

(1)内置式穿孔系统这种穿孔系统设置在主柱塞内部,如图7所示。它不需要与主柱塞随动的行程,因此行程是最短的,只相当毛挤压筒的长度。但穿孔动梁部分的结构比较复杂,且不如外置式便于检查与维修。t一般大型双动卧式挤压液压机中多采用内置式,并设有穿孔动梁。

(2)后置式穿孔系统这种穿孔系统设置在挤压机后部,,如图8所示。这种系统的穿孔行程比较长,包括两部分,一是主柱塞行程的随动行程,另一是穿孔针相对于主柱塞的穿孔工作行程,因而穿孔缸及压机总长度都加长不少。但穿孔动梁结构简单,检修方便。

图7 100MN挤压液压机预应力机架应力应变图

图7内置式穿孔系统简图 1-主工作缸2-穿孔杆3-穿孔动粱4-动梁5-挤压筒座 6-圆锯7-前梁8-挤压筒移动缸9-模座回转机构 10-回转模座11-穿孔行程限位器

(3)侧置式穿孔系统穿孔缸布置在主工作缸两侧,结构比较紧凑,因而系统长度比后置式要短。

(4)穿孔行程限位装置无论采用哪一种穿孔系统,都应有穿孔行程限位装置,以保证穿孔针与挤压轴的相对位置固定。

(5)穿孔针旋转装置穿孔针的定期旋转可以避免挤出的制品内孔偏心,另外在采用组合针挤压空心型材时,需要精确定位组合针与模具的相对角度,可通过旋转穿孔针来实现。西安重型机械研究所设计的100MN双动铝挤压液压机上,即设有蜗轮蜗杆式穿孑L针旋转装置。

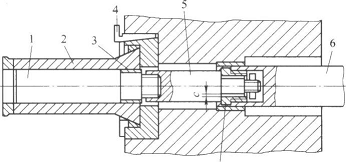

图8是一台125M-N卧式挤压机的穿孔针旋转装置

1-电动机2-蜗轮蜗杆减速机,3-螺母4-丝杠5-摆杆6-穿孔张力杆

图8穿孔针旋转装置

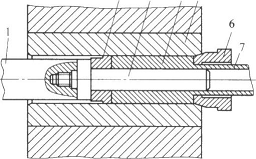

(6)浮动式穿孔针支承穿孔针与穿孔针支承之间的刚性连接,可能引起管材偏心,而穿孔针是通过挤压轴的中心孔,在调整挤压轴的中心线时,有可能别弯穿孔针,造成穿孔针的轴线偏移,导致管材偏心。前苏联乌拉尔重型机械厂曾采用浮动式穿孔针支承,如图7-82所示。穿孔针1靠挤压轴2的内孔导向,穿孔针上装有铜套3。穿孔针支承5与穿孔杆6之间设有一个中间接套7,接套7与穿孔杆6采用螺纹连接,而穿孔针支承5与接套7之间有间隙c。因而,在调整挤压轴时,穿孔针可以在2c的间隙内浮动,消除了穿孔针别弯的可能性。

(7)穿孔针拉应力显示装置在挤压管材时,由于被挤压金属沿穿孔针周围流动,使穿孔针承受很大的拉力,严重时会引起穿孔针断裂。为此,在有的挤压机上设置了穿孔针拉应力显示和保护装置,当穿孔针上所受的拉应力超过允许值时,实时显示并切断相应电路,使挤压机停止工作。

1-穿孔针;2-挤压轴;3-铜套;4-调整挤压轴轴心位置的楔铁;5-穿孔针支承;6-穿孔杆;7-针支承接套

图9浮动式穿孔针支承

例如可以在穿孔针的两个限位杆上各安装一个测量柱,测量柱之间的距离为标准值。在两个测量柱之间设置位移传感器,当穿孔针受拉力时,此拉力等值传到限位杆上,两测量柱之间的距离增大,位移传感器将此位移值转变成电量,当位移值超过某一允许值时,电气系统发出信号,使挤压机停止工作。

(三)对中调节装置和导向机构

对中调节装置和导向机构直接影响到挤压机的精度、制品质量和运动平稳性。

对中调节装置用来实现挤压杆、挤压筒和模子的对中,主要有两种形式:

(1)楔块调节装置它通过楔块的平移使挤压筒的中心位置发生变化。它调节精度高,但结构复杂,调节不方便。

(2)螺钉调节装置它通过螺钉的螺旋运动使挤压筒的中心位置发生变化。它结构简单、调节方便,但调节精度稍差。调节精度取决于螺距的大小,因此应选择螺距小的细牙螺纹。

活动横梁的导向直接影响挤压杆和穿孑L针的对中运动精度,挤压筒外壳的导向直接关系着挤压筒内孔中心与模具中心的一致性,而挤压杆是否在挤压筒中心上,直接影响产品的几何精度,特别对空心挤压制件的偏心率影响极大。

由于机架的四根柱套刚度很大,一般可直接利用它们作为活动横梁和挤压筒移动的导轨支座。液压机设备远程诊断与监测的概念 |

|

|

|

|

|