地址:江苏省如皋市白蒲镇前进工业园区

电话:本站出售中

Email:atm@siteatm.com

联系人:沈先生

手机: 13646285454 |

| |

|

|

|

液压机容积调速回路及其使用与维修

|

| 发布时间:

2018/6/27 |

液压机容积调速回路通过改变液压泵和液压马达的排量来调节执行元件的速度。由于没有节流损失和溢流损失,回路效率高,系统温升小,适用于高速、大功率调速系统。

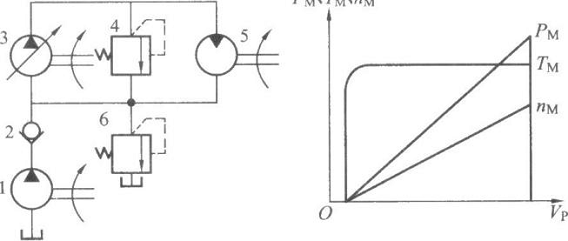

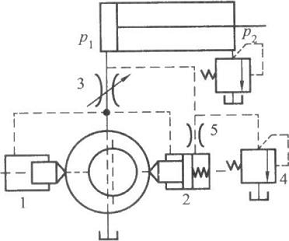

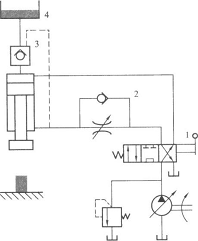

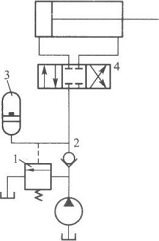

变量泵一定量马达闭式调速回路如图1所示。在回路中,安全阀4防止回路过载,辅助泵1补充主泵和马达的泄漏,改善主泵的吸油条件,置换部分发热油液以降低系统温升。泵的转速度和马达排量‰视为常数,改变泵的排量 U可使马达转速咒M和输出功率PM随之成比例的变化。马达的输出转矩TM和回路的工作压力△p取决于负载转矩,不会因调速而发生变化,所以这种回路常称为恒转矩调速回路。

图1变量泵一定量马达闭式调速回路

(a)回路;(b)特性曲线1-补油泵;2-单向阀;3-主泵;4-安全阀;5-液压马达;6-补油泵溢流阀

液压机回路的速度刚性受负载变化的影响,随着负载增加,泵和马达的泄漏增加,致使马达输出转速下降。

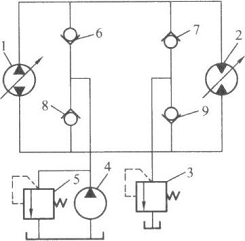

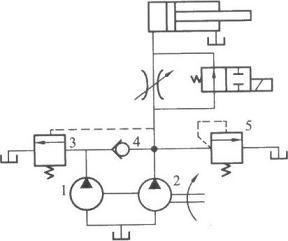

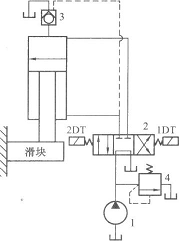

变量泵一变量马达闭式调速回路如图2所示。回路中元件对称布置,变换泵的供油方向,即可实现马达正反向旋转。单向阀6、8用于辅助泵4双向棒油,单向阀7、9使溢流阀3在两个方向都起过载保护作用。

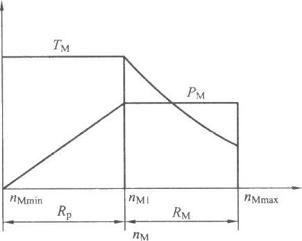

先将马达排量调至最大,用变量泵调速,当泵的排量由小变大,犬时,马达转速随之升高,输出功率也随之线性增加。此时因马达排量最达能获得最大输出转矩,且处于恒转矩状态(恒转矩调节)。高速段,泵为最大排量,用变量马达调速,将马达排量由大调小,马达转升高,输出转矩随之降低。此时由于泵处于最大输出功率状态不变,故马达功率状态(恒功率调节)。于泵和马达的排量都可调,扩大了回路的调速范围。积节流调速回路用压力补偿泵供油,用流量控制阀调定进入或流出液压量来调节液压缸的速度,并使变量泵的供油量始终随流量控制阀调定流应的变化。这种回路无溢流损失,效率较高,速度稳定性比容积调速如图所示容积节流调速回路由限压式变量泵、调速阀和背压阀组成。

图3液压机容积节流调速回路线√气BC是限压式变量泵的压力一流量特性,曲线CDE是调速阀在某一开度差一流量特性曲线,点F是泵的工作点。这种回路无溢流损失,但有节流损大小与液压缸的工作压力有关。

原因主要是限压式变量泵的限压螺钉调节得不合理所致。果限压螺钉调节得合理,在不计管路损失的情况下,使调速阀保持最压差,一般为0.5MPa,此时不仅能使活塞的运动速度不随负载变化,过调速阀的功率损失最小,这种情况说明变量泵的限压值调得最合理。曲线调好后,液压缸的工作压力一般不超过拐点。若由于负载增大,缸的工作压力大于拐点时,则调速阀中的减压阀不能正常工作(即减压阀阀芯被推向一边,减压阀阀口全部打开,不起反馈减压作用),这时调速阀形同一般节流阀,调速阀的输出流量随液压缸工作压力的升高而下降,使活塞运动速度不稳定。

所以出现这种情况要重新调节好液压泵的限压调节螺钉,使调速阀保持稳定压差。

(2)液压机油液发热,功率损失大。

产生原因是泵的限压螺钉调得过大,多余的压力将损失在调速阀的减压阀中,增加系统发热。特别是当液压缸的负载变化大,且大部分时间在小负载下工作时,因为泵的供油压力高,而液压缸的工作压力低,损失在减压阀的压降和液压泵的泄漏上的能量很大,油液温升也高。

同上述情况相似供油压力一般比液压缸最大工作压力大0.5~0.6MPa为好。对于液压缸负载变化大且大部分时间在小负载下工作的场合,宜采用差压式变量泵和节流阀组成的调速回路。

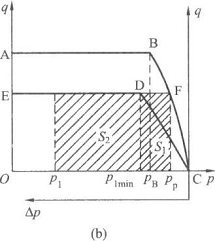

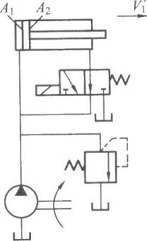

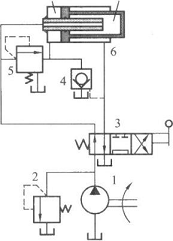

差压式变量泵一节流阀容积节流调速回路如图7—49所示。这种回路不但变量泵的流量与节流阀确定的液压缸所需流量相适应,而且泵的工作压力能自动跟随负载的增减而增减。

图4差压式变量泵一节流阀

容积节流调速回路

1、2-控制活塞;3-节流阀; 4-压力阀;5-阻尼孔

由于节流阀两端的压差基本由作用在变量泵控制活塞上的弹簧力来确定,因此输入液压缸的流量不受负载变化的影响。此外回路能补偿负载变化引起泵的泄漏变化,故回路具有良好的稳速性能。泵的输出油量始终与节流阀的调节流量相适应,因此无溢流损失。

回路效率为变量泵控制活塞的作用面积和弹簧回路故障多半出在液压泵和液压缸或节流阀。

这种回路故障多半出在液压泵和液压缸或节流阀。

快速运动回路使执行元件获得尽可能大的工作速度,以提高生产效率或充分i利用功率。

液压缸差动连接快速运动回路如图5所示。

回路将液压缸有杆腔回油和液压泵供油合在一起进入液压缸无杆腔,活塞将快速向右运动,差动连接与非差动连接的速度之比。

在差动回路中,液压泵的流量和液压缸的有杆腔排出的流量合在一起流过的阀和管道应按合成流量来选择规格,否则会导致压力损失过大,液压泵空载时供油压力过高。

图5液压缸差动连接快速运动回路 图6双泵供油快速运动回路

1-大泵;2-小泵;3-卸荷阀;4-单向阀;5-溢流阀

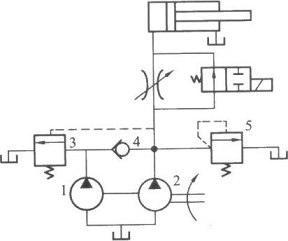

双泵供油快速运动回路如图6所示。外控顺序阀3(卸载阀)和溢流阀5分别设定为双泵供油和小流量泵2供油时系统的最高工作压力。当系统压力低于阀3调定压力时,两台泵同时向系统供油,活塞快速向右运动;当系统压力达到或超过阀3调定压力时,大流量泵1通过阀3卸载,单向阀4自动关闭,只有小流量泵向系统供油,活塞慢速向右运动。

卸载阀3的调定压力至少应比溢流阀5的调定压力低10%~20%。大流量泵卸载减少了动力消耗,回路效率较高。

这种回路常用在执行元件快进和工进速度相差较大的场合。

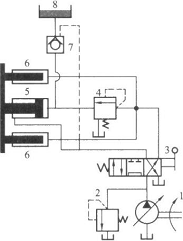

图7中,泵2为高压小流量泵,流量按最大工作进给速度选择,工作压力由溢流阀6调节。泵1为低压大流量泵,两泵流量加在一起按快进时所需的流量来选择。

快进时,泵1输出的油经单向阀3和泵2输出的油汇合共同向系统供油;工进时,系统压力升高,阀7(卸荷阀)打开卸荷,单向阀3关闭,系统单独由泵2供油。

阀7调节压力比快速运动所需压力大,但比阀5调节工进时的最大工作压力要低。酶霸与群怎样排除?

图8大小泵组合快速运动回路

液压机双泵供油快速回路的故障分析及排除如下。

(1)电动机发热严重,甚至烧坏电动机。

产生原因主要是单向阀3卡死在较大开度位置或者阀3的阀芯锥面磨损或拉有较深凹槽,使工进时泵2输出的高压油反灌到泵1的出油口,使泵1的输出负载增大,导致电动机的输出功率增加而过载发热,甚至烧坏。

(2)低压大流量泵1经常产生泵轴断裂现象。

产生原因同上。修复单向阀3,使之运动灵活,阀芯与阀座密合,上述两故障可消失。

(3)工作压万不能上升到最高。

1)溢流阀6、卸荷阀7故障,导致系统压力上不去。

2)泵2使用时间较长,内泄漏较大,容积效率严重下降,泵的有效流量比新泵小很多,4此时一般21MPa的系统,压力上升到10MPa左右再也不能上升,修复泵或更换新泵故障立即排除。

3)液压缸的活塞密封破损,造成液压缸高低压部分串腔或严重串腔,造成压力上不去,可更换液压缸密封使故障得以排除。

(4)低压大流量泵1工进时不卸荷。

溢流阀6的调节压力比卸荷阀7的调节压力要高0.5MPa以上,否则将出现不卸荷的现象。

自重充液快速运动回路如图9所示,回路用于垂直运动部件质量较大的液压机系统。

活塞向下运动时,由于运动部件的自重,活塞快速下降,由单向节流阀控制下降速度。此时因液压泵供油不足,液压缸上腔出现负压,充液油箱4通过液控单向阀3(充液阀)向液压缸的上腔补油;当运动部件接触工件负载增加液压缸的上腔压力升高,阀3关闭,域时只靠液压泵供油,活塞运动速度降低回程时,液压缸上腔一部分回

1一换向阀;2一单向节流阀;3一液控单向阀;4一油箱直接回油箱。

图10所示回路是靠悬挂的重量(如滑块、活塞及活塞杆)克服摩擦力和油背压,迅速将液压缸下腔的油液经换向阀压回油箱,实现陕速下降(空行程)的回路。此时并不需要全部由液压泵供油填满液压缸上腔,液压缸上腔由液压泵填不满的部分,形成一定程度真空,大气压将充液油箱内的油液经充液阀3压入液压缸上腔,进行填补。当滑块接触工件后,负载阻力增大,液压缸上腔压力增加,阀3自动关闭,快速下滑停止,单独由液压泵供油给液压缸上腔,完成工作行程。

当2DT通电时,液压泵供给液压缸下腔压力油,因悬挂物较重,油压较高,控制油打开阀3,上腔回油可经阀3和阀2两条回油路流回油箱。

这种靠自重实现快速下降的快速回路故障与排除方法如下。

(1)无快速下降空行程或下降空程速度慢。

产生原因如下:

①活塞、活塞杆及滑块的重量轻。

图10靠滑块(活塞活塞杆)

②液压缸密封及滑块导轨的阻力太大,缸体内、活塞杆、活塞、缸盖孔拉毛或不同心。

③液压缸下腔的回油阻力(背压)太大。

排除办法如下:

①加大活塞、活塞杆及滑块的重量,但一般设计时就已定好,难以变更。

②检查滑块导轨是否别劲,活塞及活塞杆密封是否压缩余量过大,活塞与活塞杆、缸孑L及缸盖孔是否加工同心与安装同心,是否活塞与缸盖上的密封槽加工偏心装上密封后单边有很大偏心摩擦负载,是否有污物或毛刺卡住活塞与活塞杆(或柱塞)等,根据情况一予以排除。

③采取减少回油阻力等措施,如加大回油管径减少弯曲部位,适当调大背压阀减少背压值等措施。

(2)快进(空行程)转工进时的速度换接时间长。

当充液阀3的通径过小,弹簧较硬以及充液管道尺寸偏小,充液油箱油面太低等原因,造成油缸下降空行程时充液不充分,还可能存在轻微的真空度(气隙)。

当进人工作行程时,油泵来油须先经一定时间填满油缸上腔后才能升压转入工作行程,造成快进转工进时的速度换接时间长,这在热加工机床是不容许的,对间过长造成毛坯温度下降而模具温度上升。

排除办法如下:

①加大充液阀通径,设计计算时要留有充分的余地。

②对用户自行设计的充液阀,可适当降低阀内单向阀弹簧的刚性。

③适当加粗充液管道的内径尺寸,疏通管道,推荐流速为3-4m/s。

④充液油箱油面加至油标规定位置。

(3)在下降过程中的中途不能停住,继续慢慢或仍快速下落。

慢速下降,往往是换向阀或油缸的泄漏较大所致;快速下降是由于换向阀有故障,如换向不到位,因控制电路或阀2两端复位弹簧不能使换向阀2回到中位锁缸位置所致。

可采取更换或修复换向阀的方法予以排除,也可在油缸下腔的回油路上加设平衡锁紧回路,如在图11中油缸下腔出油管处装设液控单向阀,此时要注意平衡回路中工作出现的不稳定的影响。

B A 采用增速缸的快速运动回路如图11所示。

图11采用增速缸的快速运动回路

1-泵;2-溢流阀;3-换向阀;

增速缸由活塞缸与柱塞缸复合而成。

换向阀3处于左位,压力油经柱塞孔进入增速缸小腔A,推动活塞快速向右移动,大腔B所需油液由充液阀4从油箱吸人,活塞缸右腔油液经换向阀回油箱。

当执行元件接触工件时,工作压力升高,顺序阀5开启,高压油关闭充液阀4,并同时进人增速缸的大小腔A、B,活塞转换成慢速运动,目推力增大。

当换向阀处于右位时,压力油进入活塞缸右腔,同时打开充液阀4,大腔回油排回油箱,液控单向阀;5-顺序阀;6-液压缸塞快速向左退回。

采用辅助缸的快速运动回路如图11所示。

当泵向成对设置的辅助缸6供油时,带动主缸5的活塞快速向左运动,主缸5右腔由充液阀7从充液油箱8补油,直至压板触及工件,油压上升,压力油经顺序阀4进人主缸,转为慢速左移,此时主缸和辅助缸同时对工件加压,主缸左腔油液经换向阀回油箱。

液压机用蓄能器的快速回路如图12所示。当换向阀4处于中间位置时,液压机液压泵向蓄能器供油储能。如果这一充油时间太短暂,则蓄能器充油不充分,转人快进时能提供的压力流量也就不充分,所以一定要确保足够时间(阀4中位时)给蓄能器充液。

图12用蓄能器的快速回路

1-卸荷阀;2-单向阀;3-蓄能器;4-换向阀

液压机蓄能器3本身的充气压力偏高,这种情况下蓄能器无法蓄能。此时可检测蓄能器的充气压力并适当放气至规定值即可。

|

|

|

|

|

|