地址:江苏省如皋市白蒲镇前进工业园区

电话:本站出售中

Email:atm@siteatm.com

联系人:沈先生

手机: 13646285454 |

| |

|

|

|

薄板拉伸液压机冲裁加工的质量缺陷及对策

|

| 发布时间:

2018/7/12 |

冲裁产生的缺陷主要有毛刺大、制件表面挠曲及凸、凹模刃口磨损过快等,这些现象有些是相互关联或互为因果的,产生的原因也是多方面的,既可能来自冲裁材料方面,也可能来自冲裁模调试或模具方面,还可能是由于操作者的操作疏忽造成的。因此,解决方案也是多方面的,必须在仔细分析缺陷产生原因的基础上采取适当的措施。

1.冲裁断面毛刺大

在薄板拉伸液压机冲裁加工中,冲裁件的断面产生不同程度的毛刺是不可避免的,但若毛刺太大而影响制件的使用,则是不允许的:

(1)毛刺大的主要原因 薄板拉伸液压机冲裁加工中造成冲裁断面毛刺大的主要原因如下:

1)凸、凹模之间的间隙不当。冲裁间隙过大、过小或不均匀,均可产生毛刺。

2)刃口由于磨损和其他原因而变钝。

3)模具上、下模安装不牢固,冲模因振动而发生移动,而使冲裁间隙发生变化。

(2)减少毛刺的措施根据毛刺产生原因的不同,可分别采取以下措施:

1)在实际生产中,可根据毛刺形状,有针对性地采取以下措施:

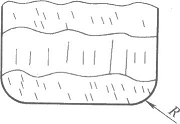

④若在冲件上形成倒锥形毛刺,如图20所示,则表明凸凹模间隙太小,此时应修整凸模或凹模,使冲裁间隙适当加大。

②若在冲件上产生较厚的拉断毛刺,并在切断面上有大的锥度,断面较粗糙。则表明间隙过大,如图3_21所示。此时,应更换新的凸、凹模,使冲裁间隙查小,

20 倒锥形毛刺 21 较厚的拉断毛刺

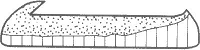

⑧若在冲件一侧有较大的带斜度毛刺或毛刺分布不均匀,如图22所示,则表明间隙分布不均匀。此时应首先检查凸、凹模的同心度,若同心度超差,则应重新调整、安装,保证其闯隙均匀;其次,检查凸、凹模的垂直度,用直角尺检查凸模与凹模固定板之间鲥垂直度,若垂直度超差,应重新调整、安装,保证其间隙均匀。

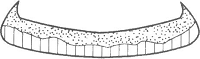

④若在冲件上带有中等厚度的毛刺,而且冲件变得弯曲且圆角较大.如图所示,则表明凸、凹模工作刃口磨损变钝,应进行刃磨。凸、凹模的磨损变钝有一个过程;因茈在模具使用中应经常检查凸、凹模刃口韵锋利程度,发现磨损后应及时修理。

图22 带斜度不均匀毛刺 图23 中等厚度且表面弯曲的毛刺

若发现凸、凹模刃口磨损变钝,此时究竟要刃磨凸模还是凹模,还应对冲裁件断面进行进一步的分析。

若是冲孔件孔边毛刺大,冲孔废料圆角带的圆角增大,形成大的塌角,这时是凹模刃口变钝了。凹模刃口带有圆角,于是在冲孔废料上在凹模圆角处产生较大的拉伸变形,形成大圆角(塌角)。此时,需重磨凹模刃口,使之重新变得锋利。

若是落料件上产生较大的毛刺,而板料余料圆角处产生大圆角,这时是凸模刃口变钝。凸模有圆角,于是在板料(凸模一侧)上产生大圆角的拉伸变形,形成大圆角(即较大塌角)。此时,需重磨凸模刃口,使之重新变得锋利。

若是落料件、板料余料或冲孔件、冲孔废料上都产生大的毛刺和塌角,这时是冲裁凸模和凹模刃口都变钝了,需重磨凸、凹模刃口。

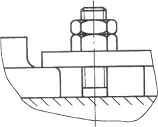

2)经常检查上模与下模的安装是否牢固,防止其在冲压加工过程中松动。图3也4所示为保证上、下模安装牢固,防止紧固螺母松动的几种方法。

图24 防止紧固螺母松动的几种方法

a)双螺母紧固 b)加装顶丝 c)装防松螺母

对于工件上的毛刺可以通过后处理的方法去除。最常用的方法就是滚光处理。对较大冲裁件的毛刺则可采用钳工锉削法去除。

2.冲裁断面粗糙

薄板拉伸液压机冲裁加工的断面由圆角带、光亮带、断裂带和毛刺四部分组成。若断面粗糙,会影响到制件的使用和精度,因此在冲压时应给予充分的注意和重视。冲裁断面粗糙的类型主要以下几种:

(1)断面不直冲裁时,若冲裁断面有明显的斜角、粗糙、裂纹和凹坑、圆角处的圆角增大并出现较高的拉断毛刺等,如图25所示,则是由于凸、凹模间隙过大,刃口处裂纹不重合而强行撕裂,或由于使用的板料塑性较差造成的。此时必须要更换凸模或凹模,调整其间隙在合理范围内,或采用塑性较好的板料。

图25断面不直

(2)断面有裂口 冲裁时,若冲裁断面带有裂口和较大毛刺的双层光亮断面,在工件上部形成齿状毛刺,如图26所示。则是由于凸、凹模间隙过小,刃口处裂纹不重合而造成的,此时可用研修或成形磨削修磨凸模或凹模,以放大间隙,减少裂口与毛刺的产生。

(3)断面圆角过大冲裁时,若冲件断面圆角过大,如图27所示,则是由于凸、凹模之间间隙过大且刃口由于长期使用磨损变钝而引起的。解决方案为重新更换凸模并与凹模匹配间隙,使其在最小合理间隙值的范围内;同时,对凹模刃口进行刃磨,使其变得锋利后再继续使用。

图26断面有裂口 图27断面圆角过大

3.冲载件挠曲

冲裁时,若冲裁件不平整,形成凹形圆弧面,则表明冲裁件产生了挠曲变形。这是由于板料冲裁是一个复杂的受力过程,板料在与凸模、凹模刚接触的瞬间首先要拉深、弯曲,然后再剪断、撕裂。在整个冲裁过程中,板料除了受垂直方向的冲裁力外,还会受到控、弯、挤压力的作用,这些力使冲裁件表面不平产生挠曲。影响工件挠曲的因素有很多方面。

(1)凸、凹模之间间隙的影响 当凸、凹模之间间隙过大时,则在冲裁过程中制件的拉深、弯曲力变大,易产生挠曲。改善的办法为,可在冲裁时用凸模和压料板(或顶出器)将制件紧紧地压住,或用凹模面和退料板将搭边部位紧紧压住,保持锋利的刃口等。当间隙过小时,材料冲裁时受到的挤压力部分变大,也会使工

件产生较大的挠曲。

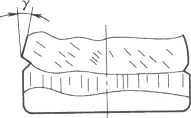

(2)凸、凹模形状的影响 当凸、凹模刃口不锋利时,制件的拉深、弯曲力变大,也会使工件产生较大的挠曲。另外,凹模刃口部位的反锥面,使制件在通过尺寸小的部位时,外周向中心压缩引起工件的挠曲,如图28所示。

(3)卸料板与凸模之间间隙的影响 冲裁模使用较长时间后,由于长期磨损使卸料板与凸模间的间隙加大,致使在卸料时易使制品或废辩带人卸料孔中,从而使制品发生翘曲变形。

可以从以下方面进行消除:重新调整卸料板与凸模间的间隙使之配合适当,一般应修整为H7/h6的配合形式。在冲裁厚度为0.3mm以下的铝板件或硬纸板件时,可采用橡胶板作为卸料板。假如此时用钢板作为卸料板,则易使工件拉人间隙中,进而造成其表面弯曲变形,影响产品质量。

(4)工件形状的影响 当工件形状复杂杂时,工件周围的剪切力就会不均匀,因此产生了由周围向中心的力,使工件出现挠曲。在冲制接近板厚的细长孔时,制件的挠曲集中在两端,使其不能成为平面。消除这类挠曲的办法,首先要考虑使冲睃力合理、均匀地分布,这样可以防止挠曲的产生。另外,增大压料力,用较强的萍簧、橡胶等,通过压料板、顶料器等将板料压紧,也能得到良好的效果。

(5)材料内部应力的影响作为工件原料的板料或卷料,在轧制、卷绕时所产生的内部应力,使其本身就存在一定的挠曲,而在冲压成工件时,随着应力的破坏,挠曲就会转移到材料的表面,从而增加了工件的挠曲。要消除这类挠曲,应在冲裁前消除这种材料的内应力,可以通过校平或退火热处理等方法来进行。当然,电可在薄板拉伸液压机冲裁加工后进行校平或退火。

(6)油、空气的影响 在冲裁过程中,在凸模、、凹模与工件之间,或工件与工件之间,如果有油、空气不能及时排出而压迫工件时,工件也会产生挠曲,特别是对薄料、软材料更为明显。因此,在冲裁过程中如需加润滑油时,应尽可能均匀地涂油,或者在模具结构中开设油、气排出孔。此外,制件和冲模之间有杂物也易使工件产生挠曲。因此,还应注意清除模具及板料的工作表面的污物。

4.凸、凹模刃口磨损过快

在冲裁过程中,凸、凹模刃口的磨损是不可避免的,但若达不到表9所列的每次刃磨次数,并在制品边缘产生毛刺,则为刃VI磨损过快。刃口磨损过快产生的原因及应采取的措施如下:

1)凸、凹模工作部分润滑不良。若存在凸、凹模工作部分润滑不良,则肯定会使其磨损加快。预防措施主要是定时给凸、凹模工作刃13进行润滑。

2)凸、凹模间隙不合理。若存在凸、凹模间隙过大、过小或不均匀也会加快刃H的磨损。改进措施主要是更换凸、凹模工作零件,并调整合理间隙。

3)凸、凹模选材不当或热处理不合理。若刃口过快磨损是由凸、凹模选材不当或热处理不合理造成的,则应改进设计,更改材料,并重新进行热处理。

4)材料质量差。若所冲材料性能超过所规定范围或其表面有锈斑、杂质、表面不平、厚薄不均等缺陷,也会加快刃口的磨损,改进措施主要是使用合格材料。

5)液压机精度较差。若刃口过快磨损是由液压机精度较差造成的,则其改进措施主要是采用精度较高的液压机。

6)模具安装不当或紧固模具的螺钉松动。若刃口过快磨损是由模具安装不当或紧固模具的螺钉松动造成的,则其改进措施主要是正确地安装模具并对紧固件采取放松措施。

5.尺寸精度超差

冲裁时,冲件的尺寸精度超差产生的原因及对策主要有:

1)模具刃口尺寸制造误差。对策是修理模具刃口,使其尺寸合格。

2)冲裁过程中的回弹。上道工序的制件形状与下道工序模具工作部分的支撑面形状不一致,使锫件在冲裁过程中发生变形,冲裁完毕后产生弹性回复,因而影响尺寸精度。对策是更改下道工序模具工作部分的支撑面形状,使之与上道工序的制件形状一致。

3)定位不合理。由于操作时定位不好,或者定位机构设计得不好,冲裁过程中毛坯发生了窜动,或者是剪切件的缺陷(如棱形、缺边等)而引起定位的不准。均能引起尺寸超差。对策是重新设计并更换定位机构,或控制剪切件的加工质量,保证定位的准确性。

6.凸、凹模刃口相碰

冲裁过程中凸、凹模刃口相碰,俗称啃模。啃模是不允许的,它极易导致冲模致命缺陷的发生。一般说来,在正常情况下凸、凹模刃口必须保持一定的间隙。发生刃口相碰的主要原因及对策有:

1)模具间隙过大。用无导向冲裁模冲裁薄料,且液压机滑块与导轨的间隙大于凸、凹模的间隙或模具的导向件磨损造成配合间隙过大。对策主要有:采用导向模,这对薄板冲裁尤为重要;检修液压机,保证液压机滑块与导轨的垂直度及间隙;更换新的导柱、导套使之间隙合适。

2)模具装配不良。凸模、凹模装偏或不同心,凸模、导柱等零件安装不垂直于安装面;上、下模板不平行;卸料板的孔位不正确或歪斜,使冲孔凸模位移。对策主要有:重装凸模或凹模,使之同心或重磨安装面或重新装配凸模及导柱,使之垂直于安装面;以下模板为基准,修磨上模板的上平面;修整或更换卸料板。

3)发生重复冲或叠冲。冲裁时,发生重复冲,或两件以上的板料叠冲。重复冲就是冲压一次后冲裁件未被取走时又接着冲压一次,这样往往使冲裁件的冲裁边有一条窄条被裁下并挤入模具间隙,造成凸模的挤偏移位,因而导致啃模。多件叠冲也可能造成凸模被挤偏而发生啃模或凹模被挤裂。对策主要是冲裁作业时,一定要避免重复冲或叠冲现象,应注意将残留在模具上的废料或冲裁件及时清除。 |

|

|

|

|

|